锂电池PACK生产线如何解决电芯分选配组效率低的瓶颈?

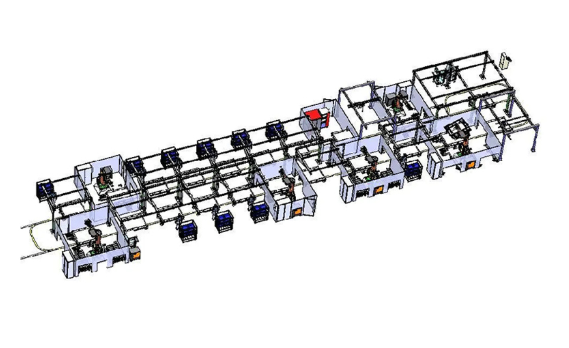

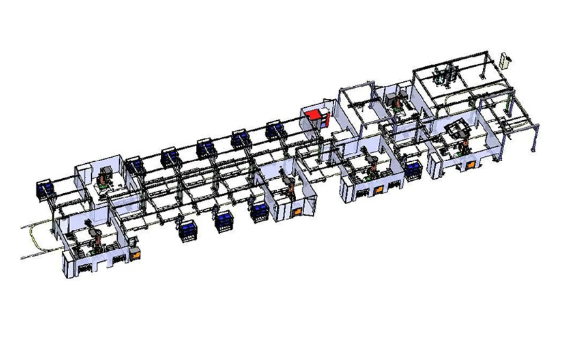

在锂电池PACK生产线的初始环节,电芯分选与配组是决定后续模组及电池包整体性能、安全性与寿命的基础工序。然而,这一环节常常成为制约整线产能与效率提升的瓶颈。其主要矛盾在于:一方面,为了追求电池包的高一致性,需要对电芯进行多参数(如电压、内阻、容量等)的精确测量与复杂匹配;另一方面,庞大的电芯处理量和严苛的生产节拍要求分选配组过程必须快速、准确且自动化。破解这一瓶颈,需要从测试技术、算法策略与系统集成三个层面进行系统性优化。

提升单站测试效率与数据可靠性是基础

传统分选系统可能因测试设备精度不足、采样率低或接触稳定性差,导致测量速度慢或数据波动大,进而影响后续配组的准确性和效率。解决之道在于采用更高性能的电池测试设备,如集成多通道同步测试单元,并优化测试探针与电芯极耳的接触方式,确保在极短时间内(毫秒级)稳定获取电芯的开路电压(OCV)、交流内阻(ACIR)等关键静态参数。对于需要进行容量分选的应用,则需平衡分容测试的时长与精度,通过优化充放电算法,在满足分选精度的前提下尽可能缩短测试时间。高效、稳定的数据采集是精准配组的基石。

核心在于开发智能化的电芯配组算法与高效的数据处理系统

简单的电压或内阻范围分组已无法满足高性能电池包的要求。先进的配组系统需要综合电芯的电压、内阻、容量(如有)等多维数据,依据预设的配组策略(如“先到先配”、“同箱配组”、“电压内阻双紧配”等),进行快速、优化的组合计算。这要求系统具备强大的实时数据处理与运算能力,能在电芯完成测试后瞬间计算出最优的配组方案,并将指令下达给后续的抓取与堆叠设备。算法的优劣直接决定了分选出的模组一致性和物料利用率。

实现高效的自动化流转与精准执行是闭环关键

电芯在完成测试与系统决策后,需要被快速、准确地抓取并放置到对应的模组托盘或缓存位。这依赖于高速度、高精度的工业机器人或专用抓取机构,与上游分选测试站及下游模组堆叠站的无缝协同。整线控制系统(如MES)需要精确调度电芯的流动,确保每个电芯的“身份信息”(测试数据)与其物理位置实时绑定,直至完成堆叠。一个优秀的集成系统能将测试、决策、执行三个环节的延时和差错降至最低。

锂电池PACK生产线电芯分选配组效率瓶颈的解决,并非单一设备的升级,而是对“精准测量-智能决策-快速执行”全链条的协同优化。通过部署高速高精度测试设备、研发先进配组算法,并构建高效的自动化物流与控制系统,能够显著提升该工站的节拍与产出质量,从而为整条PACK生产线的高效、高质运行奠定坚实而稳定的第一块基石。

扫一扫添加微信

扫一扫添加微信