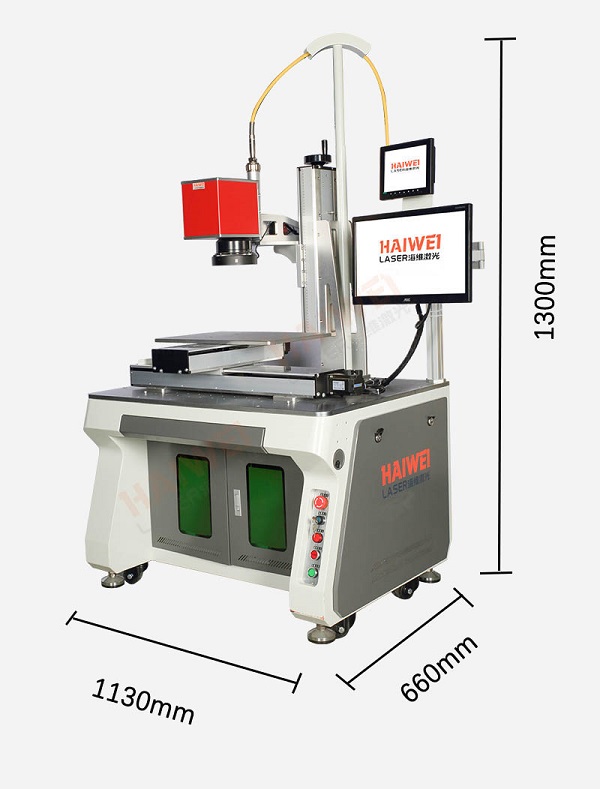

激光加工设备不使用冷却装置会不会影响焊缝性能?

在采购或使用激光加工设备时,有些用户为了节省空间、降低初期投入,会考虑省略冷却系统,尤其是小功率机型。但这种做法是否可行?会不会对焊缝质量产生隐性影响?答案很明确:即使短时间看似正常,长期或连续运行下,缺乏有效冷却将直接损害焊缝性能和设备寿命。

冷却不只是“给激光器降温”

很多人以为冷却装置只负责保护激光源,其实它的作用贯穿整个焊接系统:

激光器内部:光纤激光模块工作时电光转换效率约30–40%,其余能量转化为热。若温度超过阈值,输出功率会自动降额,甚至触发保护停机;

光学元件:聚焦镜、保护镜等在高能光束下会吸热。温度升高导致热透镜效应,焦点位置漂移,熔深变浅;

焊头与导光部件:长时间运行后金属部件膨胀,可能改变光路准直,造成光斑畸变。

这些变化不会立刻显现,但在连续焊接第20件、第50件时,焊缝宽度、熔深一致性就会逐渐下降。

对焊缝性能的具体影响

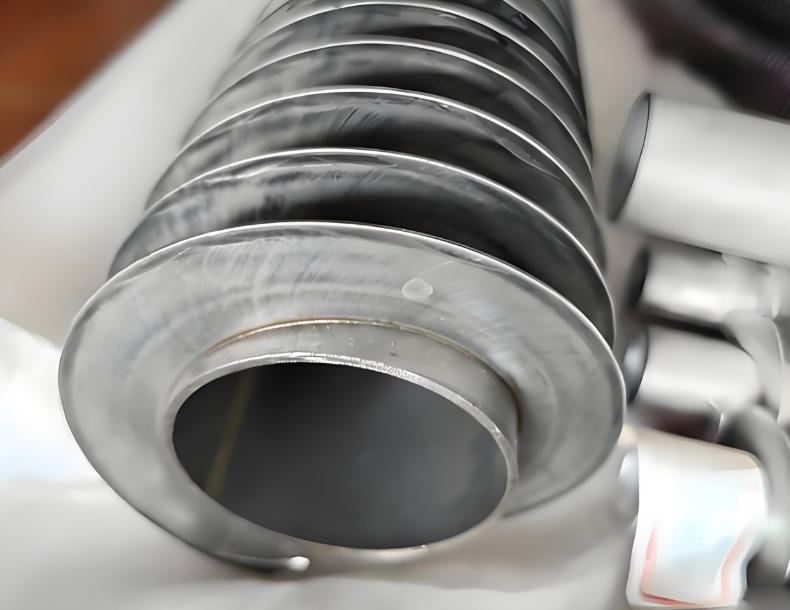

熔深波动增大

实测数据显示,在无冷却或冷却不足条件下,3000W激光加工设备运行1小时后,实际输出功率可能下降5–8%。对应到1mm不锈钢焊接,熔深从0.8mm降至0.6mm,导致拉力测试不合格。

焊缝成形不稳定

焦点漂移会使原本均匀的鱼鳞纹变得疏密不均,甚至出现局部未熔合。在密封焊接中,这类缺陷极易成为泄漏通道。

光学元件寿命缩短

保护镜因过热产生微裂或镀膜损伤,不仅增加耗材成本,还会散射激光,进一步降低能量利用率,形成恶性循环。

小功率设备也不能掉以轻心

有用户认为“500W以下设备发热量小,风扇就够了”。但实测表明,在环境温度30℃以上、连续工作30分钟的场景中,风冷系统难以维持激光模块在最佳工作区间(通常要求25±2℃)。尤其在夏季车间,温升更快,焊缝质量波动更明显。

正确的冷却配置建议

水冷为主流选择:工业级激光加工设备应配备闭环式冷水机,控温精度达±0.5℃;

避免直连自来水:水质硬度高易结垢,堵塞内部微通道,反而影响散热;

定期维护:每季度检查冷却液电导率、滤芯状态和水泵流量,确保系统效率。

激光加工设备的冷却系统不是可选项,而是保障焊缝性能一致性和设备长期可靠运行的基础组成部分。省掉它,看似节省了初期成本,实则埋下了质量隐患和更高维护代价。对于追求稳定生产的制造企业来说,一套匹配的冷却装置,是值得且必要的选择。

扫一扫添加微信

扫一扫添加微信