螺旋翅片管激光焊接机:为什么这类换热元件必须用激光焊接?

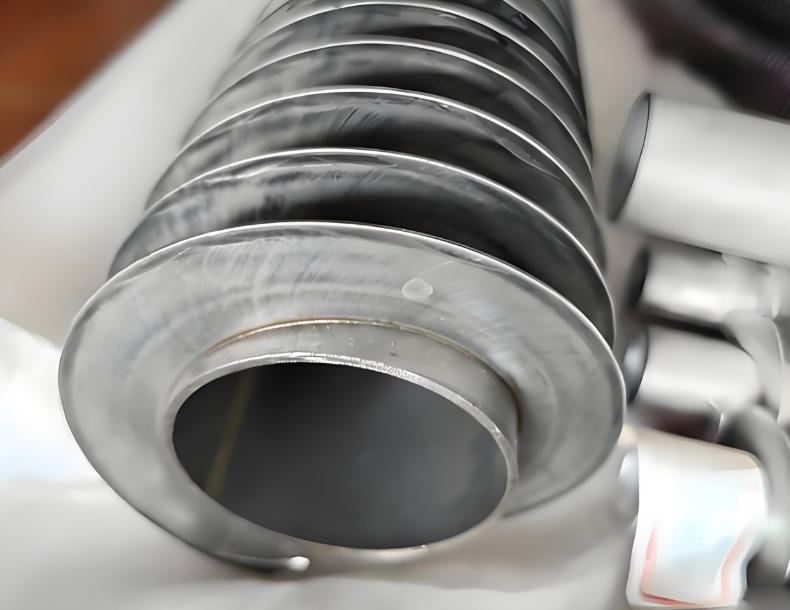

螺旋翅片管广泛应用于余热回收、空冷器、锅炉省煤器等高效换热设备中,其核心结构是在光管外壁螺旋缠绕金属翅片(多为碳钢、不锈钢或双相钢),通过扩大散热面积提升热交换效率。传统制造多采用高频焊或电阻焊,但随着能效标准提高和工况复杂化,越来越多企业使用螺旋翅片管激光焊接机。这并非盲目升级,而是由产品性能需求倒逼的工艺选择。

传统焊接方式的局限性

高频焊虽速度快,但存在明显短板:

熔合线浅且不连续:仅靠表面熔化搭接,实际结合强度低,在高压或热循环下易脱焊;

焊缝氧化严重:无有效保护气氛,焊缝呈深灰色,耐腐蚀性差,尤其在含硫烟气环境中寿命大幅缩短;

翅片翘曲变形:局部过热导致薄翅片(常为0.5–1.2mm)边缘卷曲,影响流体通道均匀性。

这些问题在高端应用场景(如石化、核电辅助系统)中已难以接受。

激光焊接如何解决这些痛点?

螺旋翅片管激光焊接机通过高能量密度光束实现冶金级熔合,带来三方面实质性改进:

全熔透、高强度连接

激光可精准控制熔深,使翅片与基管形成完全熔合的焊缝,实测剪切强度比高频焊提高30%以上。即使在6MPa以上工作压力下,也无脱片风险。

焊缝洁净、耐腐蚀

在惰性气体(通常为氩气)保护下,焊缝呈银白色,无氧化皮。这对沿海电厂或化工厂的防腐要求至关重要。

热输入低,形变小

激光作用时间短(毫秒级),热影响区窄,翅片几乎无翘曲。实测表明,激光焊后翅片平面度偏差≤0.15mm,而高频焊常超0.4mm,直接影响空气侧压降和换热均匀性。

设备需满足的特殊要求

螺旋翅片管焊接并非简单直线焊,而是沿螺旋轨迹连续运行,对螺旋翅片管激光焊接机提出独特要求:

同步旋转与轴向进给:管体旋转速度与激光头轴向移动必须严格匹配螺距(常见5–20mm),否则焊偏;

动态聚焦补偿:因管径变化或装夹误差,需实时调整焦距以维持能量密度;

防飞溅设计:焊接过程中产生的少量飞溅若附着在未焊区域,会干扰后续光束吸收。

因此,选购时不能只看激光功率,更要关注运动控制系统精度和工艺适配能力。

螺旋翅片管激光焊接机的引入,本质上是从满足基本连接需求向追求高可靠性、长寿命和高性能换热的升级。这种转变并非出于技术跟风,而是应对日益严苛的能效标准、腐蚀环境和运行压力的现实选择。对于换热器制造企业来说,采用激光焊接不仅提升了产品在高端市场的竞争力,也从源头降低了因脱焊、腐蚀或变形导致的返修与售后风险。

扫一扫添加微信

扫一扫添加微信