激光模具焊接机:精准修复不同厚度模具的实用方案

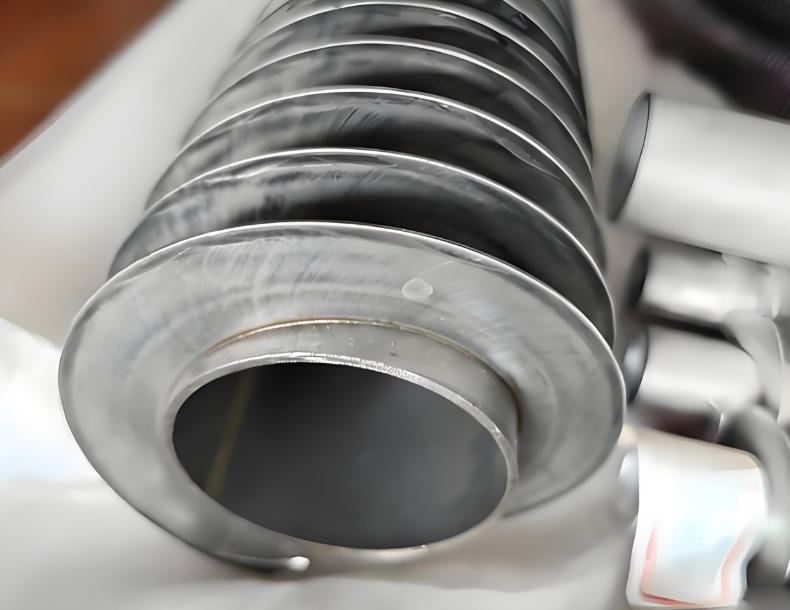

在注塑、压铸、冲压等行业,模具磨损、崩角或加工失误是常见问题。传统氩弧焊修复容易造成热变形大、硬度不均,后续需大量打磨甚至重新热处理。而激光模具焊接机凭借低热输入、高精度熔覆能力,已成为模具修复的主流选择。但用户常面临一个实际难题:如何用同一台设备高效处理从几毫米到上百毫米厚的模具?答案在于合理的结构设计——特别是激光头手摇升降 + 工作台电动升降的组合方案。

为什么需要双升降调节?

模具工件差异极大:小型精密镶件可能仅20mm高,而大型汽车覆盖件模具体积庞大、局部修复点高度不一。若仅靠固定焦距焊接,要么无法对焦(太近烧头),要么能量密度不足(太远熔深不够)。

激光头手摇升降:用于粗调光路高度,适应不同工件整体高度范围。手摇结构简单可靠,无电气干扰,适合车间环境;

工作台按钮电动升降:用于微调焊接点与焦点的相对位置,精度可达±0.02mm。操作者通过脚踏开关或面板按钮即可实时调整,无需停机。

这种“粗+精”双调节模式,既保证了灵活性,又提升了操作效率。

实际应用中的优势

快速切换工件类型

上午修小铜电极,下午焊大钢模座,只需调整升降位置,无需更换夹具或光路组件。

保持最佳焦距

激光能量密度与离焦量密切相关。通过电动工作台微调,可始终将熔池控制在焦点附近,确保焊道致密、稀释率稳定。

降低操作门槛

老师傅习惯手摇定位,新人可通过电动按钮精细控制。两者结合,兼顾经验与精度。

激光模具焊接机常见问题

以为“自动对焦”万能:视觉对焦在油污、反光或复杂曲面下易失效,手动+电动仍是可靠基础;

忽视升降行程范围:采购时需确认激光头升降行程≥300mm,工作台电动行程≥50mm,才能覆盖多数模具场景;

只看功率不看光斑:模具修复多用200–600W脉冲模式,光斑直径0.3–0.8mm更实用,而非盲目追求高功率。

一台好的激光模具焊接机,不在于功能堆砌,而在于能否真正解决现场多变的修复需求。手摇+电动双升降设计看似传统,却是经过验证的实用方案。它让操作者在面对不同厚度、不同结构的模具时,始终能快速找到更好的焊接位置,既保质量,又提效率。对于模具制造商而言,这才是值得选择的生产力工具。

扫一扫添加微信

扫一扫添加微信