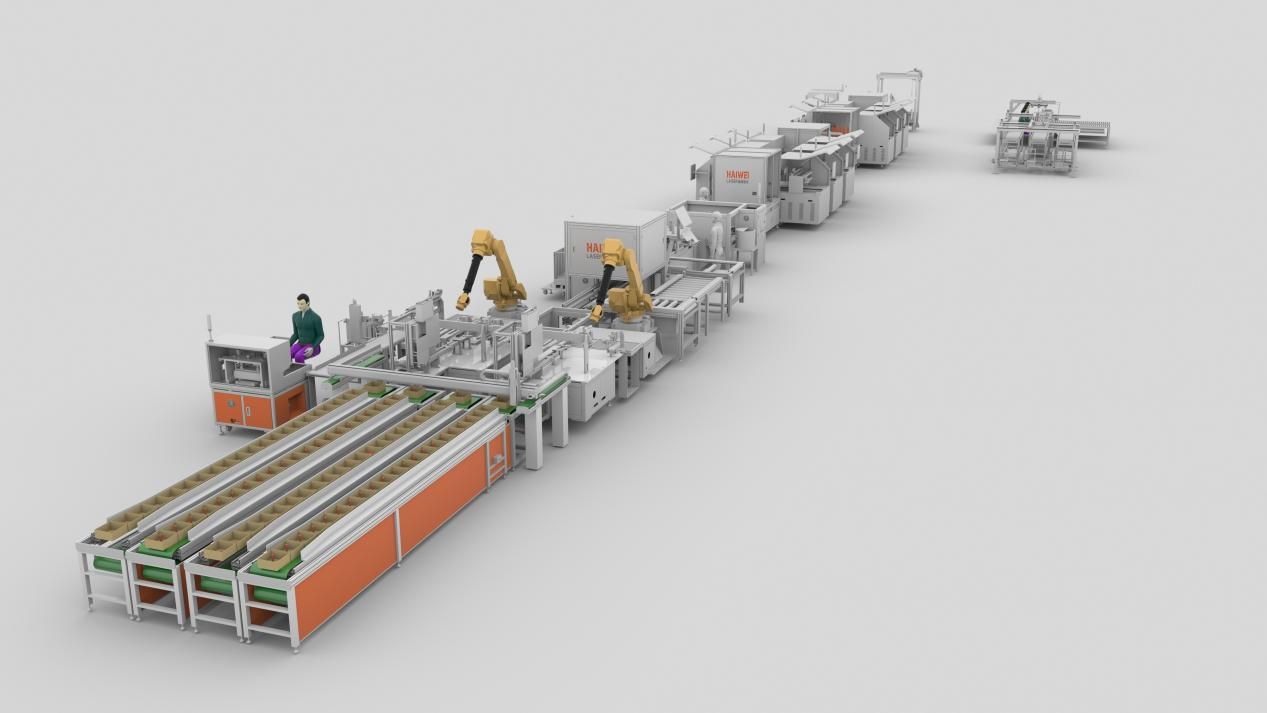

电池pack生产线流程

在新能源产业快速发展的背景下,越来越多企业计划建设或升级电池pack生产线。然而,不少用户对完整工艺流程缺乏系统认知,导致设备选型偏差、产线节拍不匹配或良率不达标。接下来从实际工程角度,给大家梳理标准电池pack生产线的核心流程,并指出各环节的技术要点。

1. 电芯分选与配组

这是保障电池包一致性的基础。通过测试电芯的开路电压、内阻和容量,将参数相近的电芯归为一组。高精度分选设备应具备±0.5mV电压检测能力和自动分档功能,避免人工干预引入误差。

2. 电芯上料与堆叠/排列

根据模组结构(如CTP、刀片式或传统模组),电芯需按设定间距排列。自动化上料系统应兼容不同尺寸电芯,并配备视觉定位,确保堆叠精度控制在±0.2mm以内,防止后续焊接错位。

3. 汇流排(busbar)安装与激光焊接

此环节直接影响导电性能与安全性。铜铝材质的busbar需采用专用激光焊接机,配合光束摆动技术抑制飞溅。焊接后应进行拉力抽检或在线监测熔深,避免虚焊。这是电池pack生产线中最关键的质量控制点之一。

4. 绝缘与电气测试

包括绝缘电阻测试(IR)、耐压测试(Hi-pot)和极性检查。测试不合格的模组必须自动剔除,防止流入下道工序。建议集成测试数据上传功能,实现单包质量追溯。

5. 电池箱体装配与密封

模组装入托盘或箱体后,需固定并连接冷却系统(如液冷板)。若采用铝合金箱体,部分厂商会使用激光密封焊替代螺栓连接,提升防护等级(IP67)和结构强度。

6. BMS通讯与最终检测

完成BMS接线后,进行充放电激活、通讯协议验证和整包性能测试。合格品打码入库,全流程数据同步至MES系统。

电池pack生产线选择建议

在规划电池pack生产线时,应优先考虑模块化设计,便于未来扩容;同时关注设备间的通讯兼容性(如支持Profinet或EtherCAT),避免信息孤岛。不要只看单机速度,而要评估整线OEE(设备综合效率)。

真正高效的电池pack生产线,不是设备堆砌,而是工艺、质量与数据的有机协同。

对于追求高性价比与稳定运行的用户,海维激光提供的新能源电池pack生产线已在多个头部企业落地应用,系统集成度高、故障率低,是兼顾性能与成本的可靠选择。

扫一扫添加微信

扫一扫添加微信