pack电池生产线中使用的激光焊有何优缺点及适用范围?

在pack电池生产线装配过程中,激光焊接技术因其高精度、高效率和自动化适配性强等优点,已成为主流工艺之一。但企业在选择是否采用激光焊接时,仍需结合自身产品类型与生产需求进行综合评估。接下来,海维激光从专业角度分析激光焊在pack电池生产线中的实际应用表现。

一、激光焊接的核心优势

1. 焊接精度高

激光束聚焦能量集中,可实现微米级焊接宽度,适用于薄板金属连接,如铜铝极耳、连接片、电池托盘等部件的精密焊接。

2. 热影响区小

相比传统电阻焊或MIG焊,激光焊接热输入更低,减少了材料变形和氧化风险,有助于提升焊接一致性与结构稳定性。

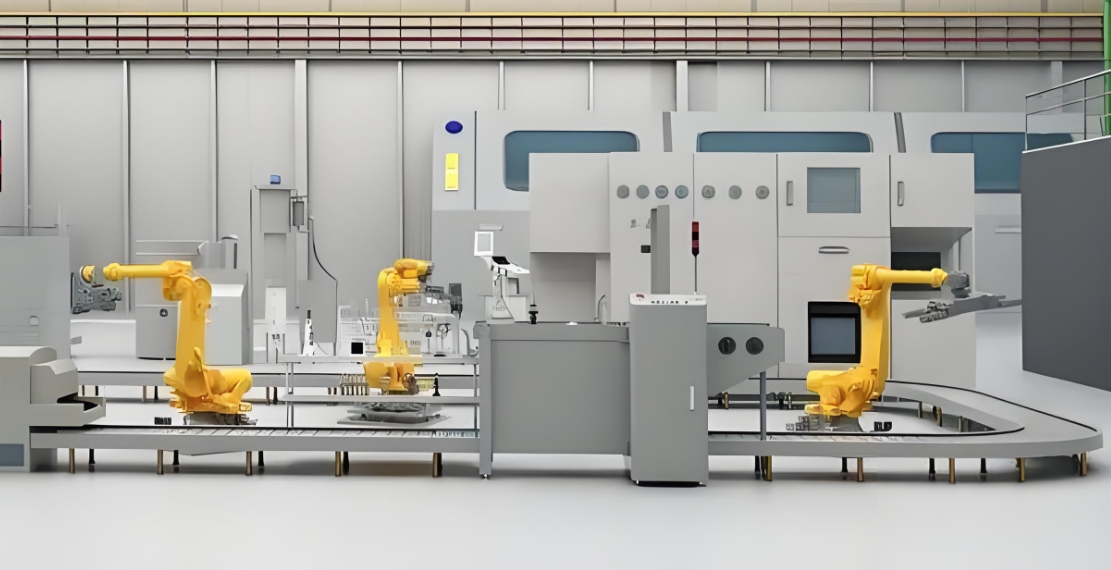

3. 自动化程度高

激光焊接设备易于集成到自动化产线中,配合机器人或多轴平台,实现高速、连续、无人化焊接作业,提高生产效率。

4. 深宽比大

光纤激光器可实现深熔焊模式,穿透能力强,尤其适合电池模组内部空间受限、需要高强度连接的场景。

二、激光焊接的应用局限

1. 对工件装配精度要求高

由于光斑尺寸小,对焊接位置的对中性非常敏感,若电芯或连接片存在装配误差,易造成虚焊、偏焊等问题。

2. 初期设备成本较高

激光焊接设备(尤其是高功率光纤系统)价格远高于传统焊接方式,且配套的夹具、视觉引导系统也需额外投入。

3. 材料反射率影响焊接效果

对于铜、铝等高反射率金属,在低功率或未优化参数下可能出现能量吸收不稳定,导致焊缝不均匀。

三、典型应用场景与推荐配置

电芯并联焊接:建议使用1kW~2kW连续光纤激光器,配合同轴视觉定位系统;

极耳焊接:宜选用脉冲激光设备,控制热输入,防止过烧;

连接片焊接:推荐摆动焊接头,增强焊缝宽度与搭接强度;

壳体封盖焊接:需采用高功率+高速扫描系统,确保密封性与效率兼顾。

此外,还需注意与激光打标机的工艺协同——例如焊接完成后进行二维码标识打码时,应避免因打标热量影响已焊接部位的结构完整性。

综上所述,激光焊接在pack电池生产线中具有显著优势,但也存在一定限制。企业应根据自身产品规格、产能目标与预算情况,合理选型,并优先选择具备全流程技术支持能力的供应商,以确保焊接质量与生产效率双达标。

扫一扫添加微信

扫一扫添加微信