储能电池模组pack生产线换型生产的停机时间多长?

发表时间:2025/09/15

阅读量:277

来源:

海维激光

在新能源产业快速发展的背景下,储能电池模组pack生产线需要频繁应对不同规格产品的切换。对于企业而言,换型效率直接影响产能利用率和交付能力。那么,一条典型的储能电池模组pack生产线在换型时,实际停机时间有多长?

影响储能电池模组pack生产线停机时间的三大因素

换型时间并非固定值,主要取决于产品差异程度、设备自动化水平和工艺准备充分性。若新旧模组在尺寸、电芯排列、连接方式(如螺接或激光焊接)等方面差异较大,所需调整范围更广,停机时间自然延长。此外,夹具更换、机器人轨迹重设、检测参数更新等环节,也直接决定整体切换效率。

储能电池模组pack生产线自动化程度决定换型效率

传统产线依赖人工拆装夹具、手动校准设备,换型过程常需4至8小时,甚至更久。而采用模块化设计的储能电池模组pack生产线,通过快换夹具、预设程序调用和视觉辅助定位,可将物理调整时间压缩至30分钟以内。配合数字化管理系统,参数一键下发,大幅减少人为干预和调试误差。

如何缩短储能电池模组pack生产线实际停机时间?

真正高效的换型,不仅看设备响应速度,更依赖前期准备。建议企业建立产品换型数据库,提前完成工艺验证和程序备份。在生产排程中预留换型窗口,并对操作人员进行标准化培训。部分先进产线已实现“并行换型”——在当前批次末段,提前启动下一型号的夹具更换和系统预热,进一步压缩停机窗口。

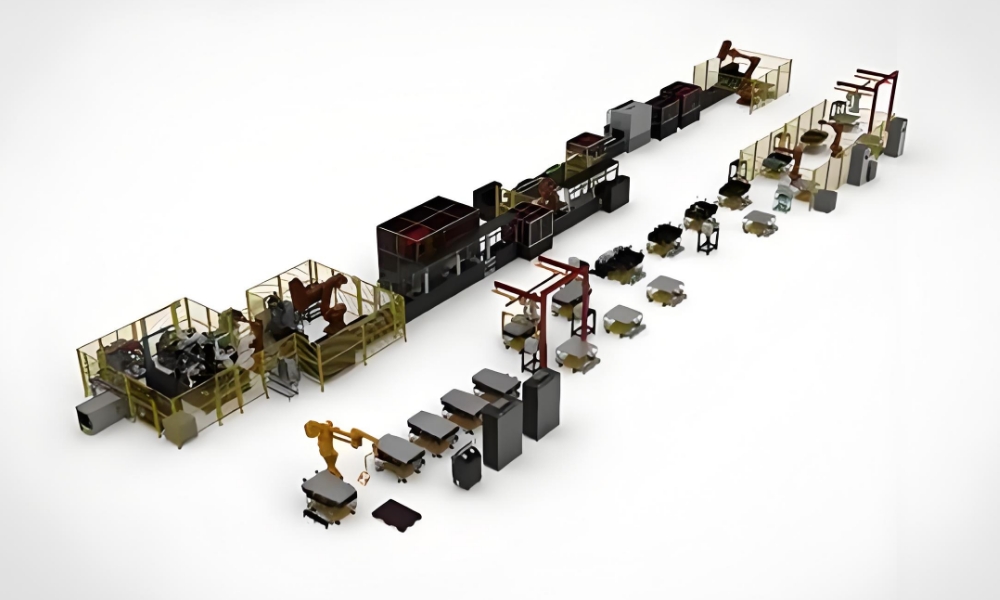

选择储能电池模组pack生产线时,大家应重点关注设备的柔性设计能力、控制系统兼容性以及供应商的工艺支持经验。合理的规划与线体设备选型,能显著降低换型对生产节奏的影响。海维激光的新能源锂电池模组PACK生产线与服务兼顾性能与成本,适合务实型制造企业。

扫一扫添加微信

扫一扫添加微信